Il passaggio all’elettrificazione delle macchine offre l’opportunità di sfruttare i componenti idraulici riprogettati. L’utilizzo delle più recenti simulazioni al computer rende possibile, ad esempio, ottimizzare il serbatoio idraulico. Si tratta di un’attività che non solo offre più spazio per una capacità extra della batteria, ma garantisce anche una serie di vantaggi aggiuntivi. Tra questi: consumo di carburante ridotto, meno emissioni di CO2 (per veicoli alimentati a diesel), maggiore sicurezza, minori costi di produzione, costi di manutenzione ridotti, minore impatto ambientale e riduzione del costo totale di proprietà.

L’utilizzo della realtà virtuale per la progettazione e lo sviluppo è rapido ed economico. E, sebbene non sostituisca le tradizionali operazioni di prototipazione e collaudo, può ridurre notevolmente i tempi di sviluppo e il numero di iterazioni necessarie. E ciò accelera il time-to-market per gli OEM. Inoltre, le simulazioni suggeriscono i materiali più adatti, le tolleranze adeguate e i metodi di produzione più appropriati. E tutto questo comporta un’efficiente gestione delle risorse di progettazione.

La fluidodinamica computazionale

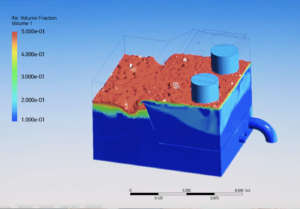

L’ingegneria virtuale, in particolare la fluidodinamica computazionale (CFD), è molto efficace nell’ottimizzare la progettazione dei serbatoi idraulici, cominciando con una drastica riduzione dell’aerazione.

Tramite il flusso della linea di ritorno, i serbatoi idraulici sono soggetti a contaminazione da corpi estranei con proprietà chimico-fisiche diverse. Sebbene sia possibile separare i contaminanti solidi dal flusso d’olio mediante un filtro sulla linea di ritorno, quest’ultimo viene inevitabilmente attraversato da bolle d’aria che poi entrano nel serbatoio e infine nella linea di aspirazione. Per complicare ulteriormente le cose, il comportamento strutturale del serbatoio in risposta alla pressione del flusso e a carichi termici variabili costituisce un problema di tipo multi-fisico che implica gli aspetti legati a oscillazione del liquido, formazione di bolle, turbolenza, trasmissione del calore e dinamiche strutturali.

Messi a prova

Un recente caso di studio condotto dal Filtration Group di Parker Hannifin ha illustrato i vantaggi che la CFD può offrire nell’ottimizzazione del processo di progettazione e sviluppo di un serbatoio idraulico.

In primo luogo, si consideri che la configurazione di ingresso di un serbatoio idraulico ha un’influenza diretta sul modello di flusso complessivo. E influisce sulla forza che agisce sulle superfici interne del serbatoio. Nell’ambito dello studio, Parker ha progettato il serbatoio in modo che abbia il potenziale di alterare il posizionamento dell’imbuto. Il team ha potuto studiare l’effetto delle proprietà di ingresso sul modello di flusso attraverso cinque configurazioni:

- imbuto a 0º (con fondo aperto angolato),

- imbuto a 90º,

- imbuto a 180º,

- imbuto perforato a 0º

- e imbuto perforato con fondo piatto.

Le simulazioni al computer hanno prodotto risultati interessanti, con differenze significative nella quantità di vortici, miscelazioni e oscillazioni del fluido idraulico. Da notare come la quantità di aria che raggiunge la regione critica si sia ridotta con la rotazione dell’angolo dell’imbuto.

Inoltre, l’analisi della resistenza basata sulla pressione prevista dalla CFD impartita alle pareti interne del serbatoio ha incluso l’entità delle sollecitazioni risultanti e la deformazione del materiale strutturale. Questo ha consentito di identificare posizioni soggette a carichi/spostamenti critici e valutare la sicurezza strutturale.

Ulteriori osservazioni utili risultanti dalle simulazioni riguardavano l’effetto della posizione dell’imbuto sulla distribuzione delle sollecitazioni di taglio, l’attrito della parete del serbatoio e il trasferimento di calore.

Tra gli altri effetti, le strutture degli imbuti con flusso in uscita attraverso perforazioni hanno avuto un impatto significativo sulla quantità di moto del flusso, con conseguente miglioramento della distribuzione del flusso di olio all’interno del serbatoio.

Vantaggi reali

La CFD sta assumendo un’importanza sempre maggiore nel processo di progettazione e nelle attività di sviluppo, come l’ottimizzazione dei serbatoi idraulici, poiché offre numerosi vantaggi agli OEM di macchine e agli utenti finali. Molti di questi vantaggi derivano da una significativa riduzione del peso e dell’ingombro del serbatoio: uno di loro è la maggiore capacità di installazione della batteria.

Il processo di riprogettazione delle macchine precedentemente alimentate a diesel, trasformate in equivalenti elettriche a batteria, deve avvenire generalmente senza alcuna modifica alla forma esterna. Con un tale vincolo, spesso è difficile trovare spazio sufficiente per un pacco batterie. Tuttavia, con la riduzione dell’ingombro del serbatoio idraulico si crea spazio per una maggiore capacità della batteria, consentendo alle macchine di funzionare più a lungo con una singola carica.

Nel caso di studio di Parker è stato possibile ridurre l’ingombro del serbatoio idraulico di 75 litri per macchina. In alternativa, una riduzione del peso del veicolo può aumentarne la capacità di carico, il che significa che gli ingegneri possono ottimizzare la progettazione in base ai requisiti della singola macchina.

Per quanto riguarda il peso, grazie all’applicazione di componenti più leggeri si ottengono risparmi ben documentati sia in termini di consumo di carburante sia di emissioni di CO2. Il caso di studio di Parker sull’ottimizzazione dei serbatoi idraulici ha mostrato un risparmio di peso di 100 kg per macchina, che ha contribuito a incrementare l’efficienza di consumo del carburante e a ridurre le emissioni di carbonio.

Un altro fattore che trae vantaggio dall’ottimizzazione del serbatoio idraulico è la sicurezza. La principale area di interesse in questo caso è la riduzione dell’aerazione di cui si è parlato sopra. Quando si aziona un cilindro idraulico, ad esempio, sostanzialmente la pompa aspira l’olio dal serbatoio nel sistema.

Tuttavia, quando il fluido idraulico ritorna nel serbatoio, in genere viene aerato. La mancata eliminazione di quest’aria prima che entri nel flusso di aspirazione comporterà la distribuzione in tutto l’impianto idraulico, con una potenziale interruzione del movimento della macchina e della movimentazione che effettua. Con l’ottimizzazione del serbatoio, vi è la possibilità di annullare quasi del tutto la contaminazione dell’aria che entra nel flusso di aspirazione. Questo risultato porta a una migliore operatività della macchina, nonché a una maggiore sicurezza per l’operatore e tutti i lavoratori nell’area.

Ridurre i costi di produzione

La riduzione dei costi di produzione consente un ulteriore risparmio. La riduzione delle dimensioni del serbatoio tramite l’ottimizzazione consente di utilizzare circa il 30% di acciaio in meno, con un conseguente risparmio sia sui materiali sia sui costi di saldatura. Questo risultato permette di abbassare anche la quantità di fluido idraulico richiesta e, quindi, gli effetti sull’ambiente. Nel caso di studio di Parker sull’ottimizzazione dei serbatoi idraulici, è stato possibile risparmiare 500.000 litri di fluido idraulico all’anno per serie di macchine. In totale, la prova ha dimostrato che i risparmi stimati in termini di acciaio e fluidi sono pari a circa 1 milione di euro per serie di macchine nel corso di 12 mesi.

Anche i costi di manutenzione diminuiscono. Oltre a interferire con la movimentazione della macchina, l’aria all’interno del sistema può avere un effetto negativo sulla durata dei componenti idraulici sensibili. Pertanto, grazie all’ottimizzazione del serbatoio (e alla sua capacità di ridurre l’aerazione), gli utenti finali sperimenteranno una riduzione dei costi di manutenzione. Nelle apparecchiature mobili, in genere il guasto più frequente riguarda la pompa idraulica. La riparazione o la sostituzione di questo componente è onerosa e un eventuale guasto richiederebbe anche notevoli tempi di fermo macchina. I tempi di fermo macchina sono costosi, in particolare nei siti minerari o di estrazione che sono operativi 24 ore su 24, 7 giorni su 7.

La CFD offre numerose altre aree di interesse, inclusa la distribuzione del calore. L’ottimizzazione del serbatoio attraverso la simulazione aiuta a distribuire il calore in modo uniforme, riducendo la temperatura del fluido prima che entri nel sistema. Le proprietà dei fluidi risentono degli effetti negativi delle temperature eccessive, che possono compromettere la durata dei componenti.

Un altro vantaggio della simulazione è la possibilità di migliorare la distribuzione del flusso dai filtri di ritorno al flusso di aspirazione. Nell’ambito del processo di ottimizzazione dei serbatoi, Parker svilupperà deflettori interni appositamente progettati che guidino l’olio lungo il miglior percorso di flusso. Oltre a ottimizzare le linee di flusso, i deflettori facilitano la dissipazione del calore e la disaerazione.

Il futuro dello sviluppo dei prodotti

Nei sistemi idraulici mobili, dove i produttori puntano a soluzioni affidabili, efficienti ed economiche, le capacità predittive dei più moderni strumenti informatici, la cui precisione fa riferimento a condizioni reali, permettono ai progettisti di comprendere i fenomeni logici e prendere decisioni razionali nello sviluppo dei sistemi.

Queste tecnologie di simulazione basata sulla fisica possono con ogni probabilità favorire pratiche di sviluppo condiviso dei prodotti tra CAD, PDM e sistemi di gestione fornitori, di fatto mettendo in pratica l’innovazione come risposta ai requisiti di progettazione. Ma l’aspetto più importante è che i vantaggi per gli OEM e gli utenti finali sono tangibili e considerevoli.

Sietse Baars: Market Development Manager – Mobile, Hydraulic and Industrial Process Filtration Division EMEA (HIFE) e Filtration Grou, Parker Hannifin

Parker Hannifin è il leader mondiale nelle tecnologie di movimentazione e controllo presente nella classifica Fortune 250. Da oltre un secolo l’azienda promuove innovazioni tecnologiche finalizzate a un futuro migliore. Per ulteriori informazioni, visitare il sito www.parker.com o scrivere all’indirizzo marco.cattaneo@parker.com.