L’inarrestabile spinta alla digitalizzazione e la domanda crescente di elaborazione dati ad alta velocità stanno rivoluzionando il panorama elettronico. I circuiti integrati di nuova generazione, sempre più veloci e densi, sono il cuore pulsante di questa trasformazione. Ma portano con sé una sfida critica per l’efficienza e l’affidabilità del sistema: la gestione termica.

La tendenza a dispositivi elettronici sempre più compatti e performanti genera un innalzamento indesiderato della temperatura operativa. Per garantire che l’elettronica, essenziale per la moderna infrastruttura energetica e di comunicazione, operi in modo ottimale, la rimozione e la dissipazione efficace del calore non sono più un optional, ma un imperativo strategico. La risposta risiede nell’adozione di materiali di interfaccia termica di ultima generazione.

La gestione termica, un fattore critico per l’efficienza industriale

Aziende OEM e CEM che operano in settori ad alta intensità tecnologica, come le telecomunicazioni, l’IT, la conversione di potenza e i trasporti (inclusa l’e-mobility), si trovano ad affrontare un circolo vizioso. Ogni nuova piattaforma richiede maggiore densità di potenza in un volume ridotto. Questa sfida è mitigata dall’impegno in R&S di fornitori come Parker Chomerics.

L’innovazione nei materiali di interfaccia termica è cruciale per soddisfare i requisiti di affidabilità dei sistemi futuri. I parametri fondamentali che guidano lo sviluppo di questi materiali sono:

-

riduzione dell’impedenza termica, per massimizzare il trasferimento di calore;

-

aumento della conducibilità termica, per una dissipazione più rapida;

-

migliore conformabilità, essenziale per eliminare i vuoti d’aria microscopici creati dalle non-planarità superficiali.

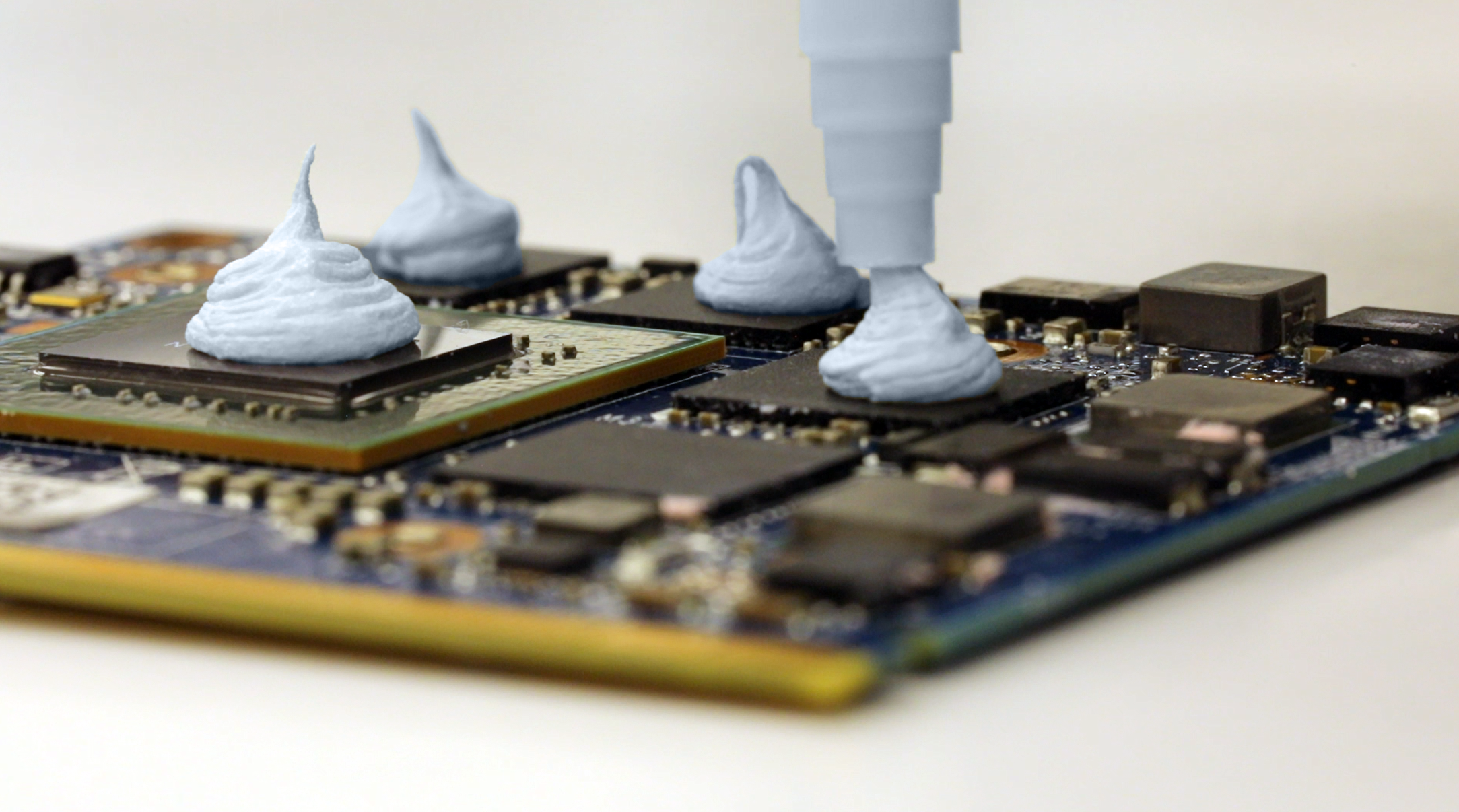

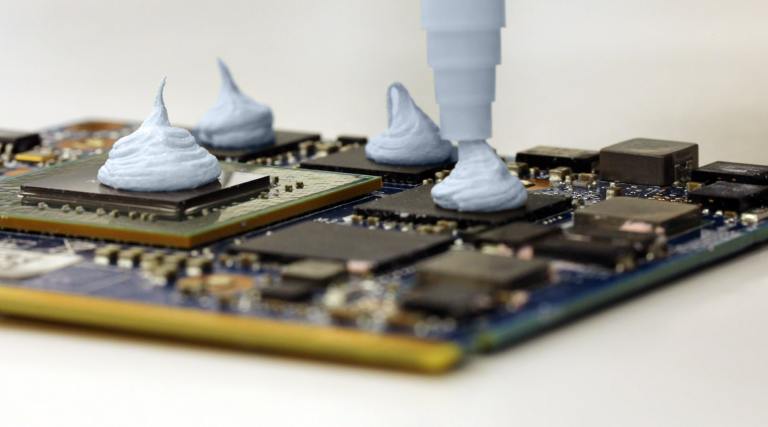

I materiali di interfaccia termica, infatti, agiscono riempiendo gli spazi tra l’IC e il dissipatore, sostituendo l’aria (che è un isolante) con un materiale altamente conduttivo.

Le Soluzioni di Parker Chomerics

Nel segmento degli IC ad alta velocità, le soluzioni più efficaci sono i gel e i pad termici erogabili.

-

Gel conduttivi (come i THERM-A-GAP™ GEL)

Sono gap filler monocomponenti erogabili, ideali per l’applicazione automatizzata. Non richiedono polimerizzazione e si conformano perfettamente alle superfici, offrendo una stabilità termica superiore a lungo termine e flessibilità di design per geometrie complesse. -

Pad conduttivi (come i THERM-GAP™ PAD)

Questi elastomeri (siliconici o non-siliconici) sono cruciali per ponti termici con gap variabili e ampi. Sono la scelta preferita per scenari di produzione di massa che necessitano di elevata coerenza e in applicazioni che richiedono una manutenzione periodica rapida. Inoltre, offrono un vantaggio aggiuntivo fornendo smorzamento delle vibrazioni e stabilità meccanica.

Schermatura EMI: Garanzia di Integrità e Sicurezza

Oltre alla gestione termica, l’altro vettore di rischio per le prestazioni e la sicurezza dei componenti è l’interferenza elettromagnetica (EMI). L’EMI può causare interruzioni del segnale o addirittura guasti dei componenti, rappresentando un rischio elevato soprattutto in applicazioni critiche per la sicurezza come la difesa, l’aerospazio e i sistemi di controllo della rete.

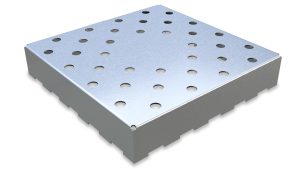

La soluzione più efficace è la schermatura a livello di scheda (Board-Level Shielding) tramite componenti metallici stampati.

Questi schermi isolano i componenti sensibili, limitando il crosstalk e creando una gabbia di Faraday elettricamente conduttiva attorno agli IC. La loro produzione, attraverso processi di stampaggio/formatura, permette un’elevata personalizzazione di design (configurazioni a uno, due o più pezzi) e l’integrazione di sistemi di montaggio moderni come la SMT.

Parker Chomerics supporta la schermatura con un’ampia selezione di materiali e placcature, inclusi acciaio laminato a freddo stagnato, nichel-argento e acciaio inossidabile.

Integrazione e partnership strategica

Per massimizzare l’affidabilità e la longevità dei sistemi elettronici complessi, l’integrazione del design è fondamentale. Gli schermi EMI devono essere progettati per una perfetta integrazione nel build completo della PCB, in sinergia con altre soluzioni (come i prodotti TIM, i materiali di messa a terra e i rivestimenti fonoassorbenti RF).

Collaborare con un partner con esperienza sia nello sviluppo dei TIM che della schermatura EMI, come Parker Chomerics, assicura:

-

semplificazione dell’assemblaggio, ottimizzazione della supply chain;

-

supporto ingegneristico specializzato, dalla specifica alla fase di test;

-

prototipazione rapida, per validazioni veloci e convenienti.

La gestione termica e la schermatura EMI sono pilastri fondamentali per l’affidabilità a lungo termine dell’elettronica. Sfruttando i progressi nei TIM e nella schermatura a livello di scheda, gli operatori possono garantire prestazioni ottimali, contribuendo alla stabilità e all’efficienza dei sistemi al centro della nostra transizione digitale ed energetica.